更多相关报道:

培训员工改变心态

狮城机动工业董事经理李瑞云说,公司研发的底盘采取有别于其他巴士制造商的做法,推动巴士一体化设计的概念。公司亲自设计与制造的品牌SC Neustar,就这样在2018年诞生。

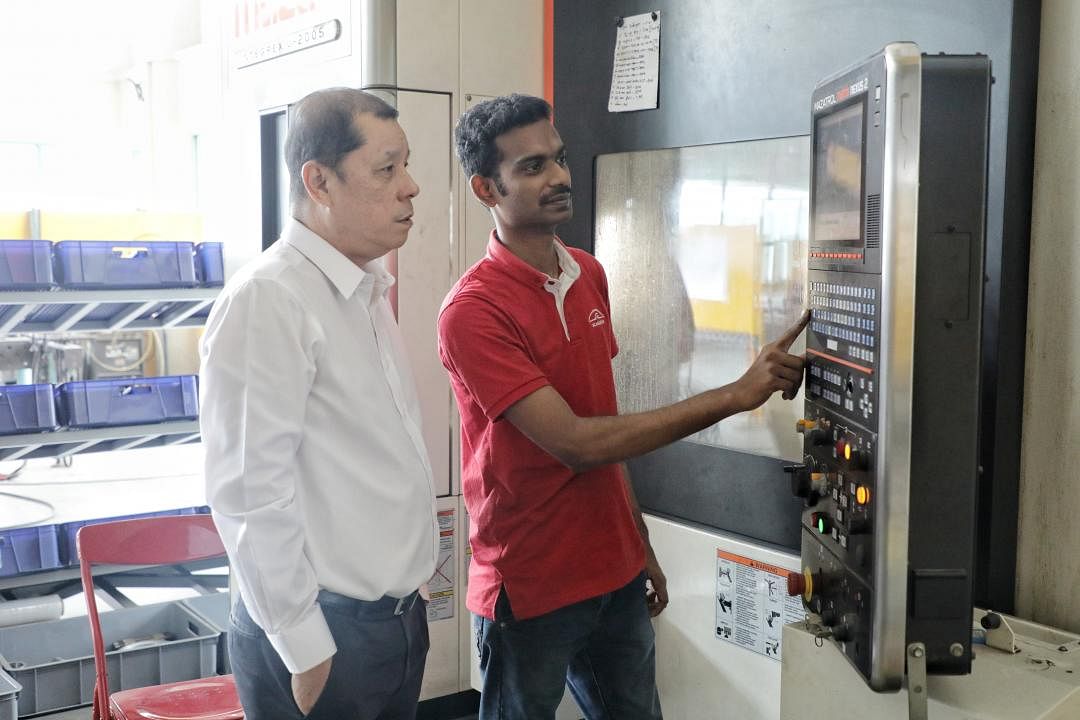

李瑞云强调,人力资本的转型也不能少。公司不仅培训员工,也要改变改变他们的心态,让他们知道一定要跟着时代走,否则一定会被淘汰。公司若不转型和走自动化,在五至十年后可能也无法继续维持下去。

陈少泉的宏图大计相信能够随着疫情的过去而实现。事实上,这位无师自通的企业家,在过去数十年的创业蓝图,正是靠着他本身的才智与努力一步步实现的。

传统手法制造的巴士会有一个底框(underframe),但由于公司制作巴士的程序是“从头至尾”一手包办,连底盘都不再假手于人,因此可以在制造巴士时把整个底框“省略”掉。

之后,公司从单纯制造巴士车身,进一步研发底盘推出自家巴士品牌SC Neustar,成功转型为本地首个巴士原件制造商。

详情请上:https://go.gov.sg/keepgrowing-zb

对于员工最初担心不会操作机器,他表示,他采购机器前都会同供应商说好,让对方派指导员先来提供培训,“要把员工训练到会操作机器为止,确定没有问题,我们才会买进机器”。

缅甸工厂投入运作后,公司产能增加3倍。缅甸市场潜力庞大,当地政府积极发展基础设施,预计在2046年之前投入450亿美元(625亿新元)至6000亿美元 (8280亿新元)。

公司也获得企发局的协助,在国际化融资计划(Internationalisation Financing Scheme,简称IFS)下取得贷款。

他运筹帷幄,计划研发自家巴士底盘(chassis)。底盘的功能主要是负荷车上乘客和物品的重量。这是一个大胆的尝试,因为供应底盘给公司的其他厂商,都是百年老字号。

她说,但公司向他们表明绝不会那么做。员工其实可以趁这个时候提升技能,而公司的生产也会加速,促成公司营收上扬。这么一来,公司和员工都能受益。

陈少泉让新加坡和缅甸的工厂有一样的规模,即面积都同样是20万平方英尺。

本地首个巴士原件制造商(Original Equipment Manufacturer)狮城机动工业私营有限公司(SC Auto)前年到缅甸设厂,为掌握区域的庞大机遇进行布局,尽管去年业务发展受到突如其来的冠病冲击,但公司却趁机开发新产品与为接下来进入新市场做准备,打算在市场复苏后进军整个亚细安市场。

国内市场规模小,科技进步飞速冲击业务模式,本地中小企业面对了双重挑战。

如何在应对科技颠覆的同时,开拓海外市场?如何确保自己的业务模式跟上时代以及客户的步伐?

“梦想企飞”系列带你了解四家本地中小企业如何不断创新克服这些挑战。

谈到疫情对公司的影响,公司主席陈少泉接受《联合早报》访问时说:“我们的行业与旅游业有关,旅游业静下来,公司的生意也跟着静下来,必须等到旅游业复苏,整个(巴士制造)行业才会好转。”

他的想法是,将来万一新加坡的工厂产能不足以应付需求时,缅甸的工厂也可以提供支援。公司在新缅甸两地的工厂,都获得欧洲权威机构颁发的生产合格证书;生产的所有SC Neustar巴士,也均符合欧洲经济委员会(ECE)的认证。

这么一来,不仅巴士的行李箱多出了3立方米的空间,整辆巴士也显得更加“轻盈”,使得它既节省燃油,操作费用也低。

为了迎合生产需要,公司当年投入3000万美元,扩建本地位于圣诺哥路的工厂,把它从10万平方英尺倍增至20万平方英尺。

此外,采用机器也引发员工的担忧,“以前是人工在做,现在由机器操作,员工担心是不是要把我们‘砍掉’?”

陈少泉表示,自动化也节省了人力。例如,以前进行切割工作,一组有五个工人,如今只需要一个工人,其余四人可以去做别的工作,或者接受再培训,学习新技能。

公司近年的一大里程碑,是设在缅甸仰光的工厂终于在2019年5月28日开幕,共投资了3000万元。

不过,开展自动化说起来简单,但过程却是痛苦的。李瑞云表示,设计组完成设计、计算、模拟后,才利用三维模拟软件为机器编程,然后进行切割和弯曲,以及机器人焊烧等工作,每一个环节都要准确无误,丝毫不能出错。

公司在企发局的支持下,终于成功研发了自家的底盘科技。公司的底盘有Euro 3至Euro 6不等,也有左右车座的不同型款,以配合不同市场的需要。

由于最初基于准确性问题,在使用机器时损坏了许多方管,以及撞坏了机器的激光头,但陈少泉正面看待最初的失败经验,认为最重要的是学到经验。

企发局也促成该公司同缅甸投资委员会(MIC)的洽谈,协助加快营业执照和建筑许可证的批准过程。此外,企发局也进行了大量工作以协助公司顺利获得批准。

延伸阅读

白手起家的他,1978年当起校车司机,10年内将巴士数量增至40辆。在1996年,他独资成立狮城机动工业,成为本地唯一的巴士制造商。

作为缅甸的第一家巴士制造厂,狮城机动工业在申请营业执照时也经历一番周折。幸好,公司得到企发局海外办事处的协助,同当地有关当局连系,加速进入市场的步伐。

过去,公司制造车身,属于人力密集的工作,员工必须依靠手艺去进行;如今,公司是负责整辆巴士的制作过程,因此终于可以在生产过程更上一层楼,趁势推动工厂的自动化进程。

不过,他透露,公司目前正在进行新产品研发与进入新市场的准备工作,“公司将开发城市巴士,例如电车或混合动力巴士。”

他表示,缅甸当地只有该公司这么一家巴士制造厂,而这也成为公司在缅甸的一大优势。

展望未来,陈少泉说:“我们现在同企发局有很紧密的合作,希望在疫情过后,市场与旅游业复苏,我们就能很快进入整个亚细安市场。”

陈少泉受访时表示,公司原本只制造巴士车身,但当公司的业务发展至一定阶段后,他意识到这个模式很难让公司在本地市场饱和之际进行国际化,于是决定决定展开全面转型。